Что такое цифровая верфь, чем отличаются корабли от судов, как «пазл» превращается в ледокол, а «маленькая мастерская» в пилотный проект всего российского судостроения. Портал «Карелия.Ньюс» побывал на петрозаводском «Онежском судостроительно-судоремонтном заводе», о котором сегодня кто только не рассказывает.

Новое или старое производство

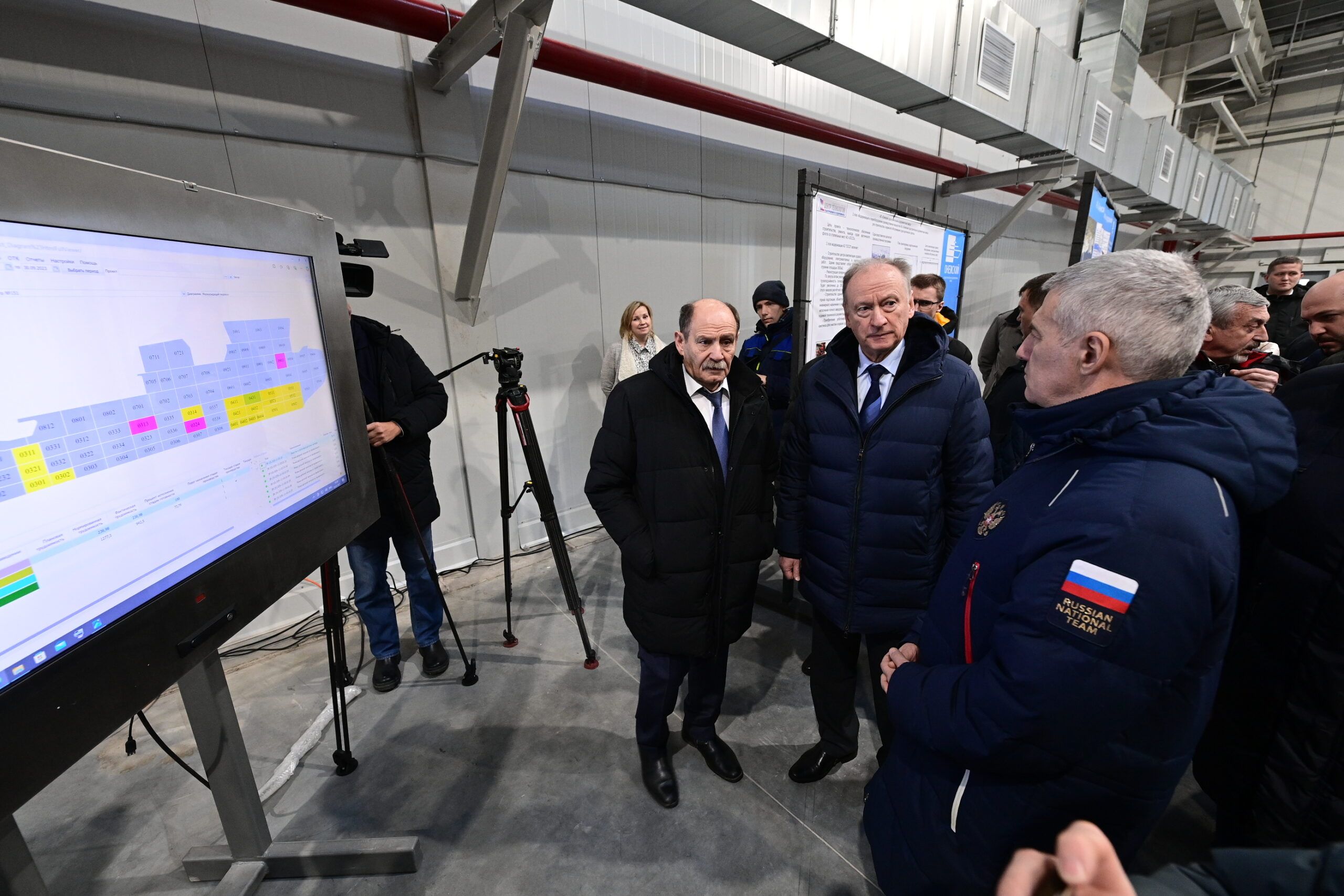

15 января в Петрозаводске торжественно запустили в эксплуатацию основное технологическое оборудование цифровой верфи Онежского судостроительно-судоремонтного завода. В церемонии запуска приняли участие помощник президента Николай Патрушев, полномочный представитель президента России в СЗФО Александр Гуцан и глава Карелии Артур Парфенчиков.

Как отметил на открытии глава Карелии, первая в России цифровая верфь представляет уникальный комплекс, где станки и материалы связаны в единую среду. Новую производственную площадку предполагается сделать модельной для других предприятий судостроительной отрасли. Это завершающий этап первой очереди глубокой модернизации завода. Модернизация предприятия сделает Онежский судостроительно-судоремонтный завод ведущим в России центром производства сухогрузов, в том числе смешанного типа «река-море», судов технического флота и буксиров, включая суда ледового класса.

Когда завод начнет работать в полную силу, мы увидим современное предприятие мирового уровня, — сообщил Николай Патрушев. — Этот опыт мы будем распространять на другие судостроительные предприятия.

Наш портал решил съездить на завод и лично посмотреть, что же это такое – цифровая верфь. Конечно, начали с разговора с директором Владимиром Майзусом.

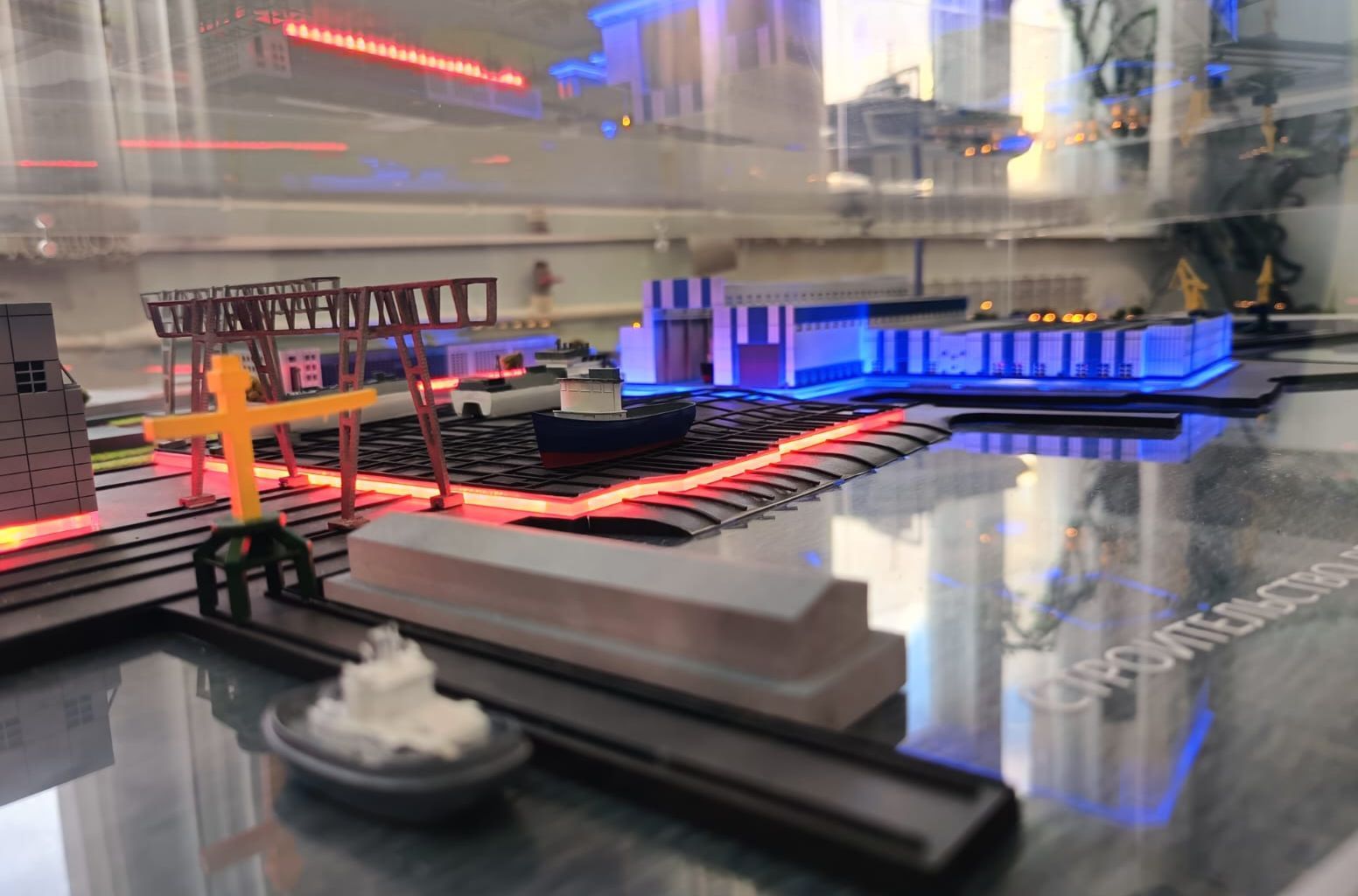

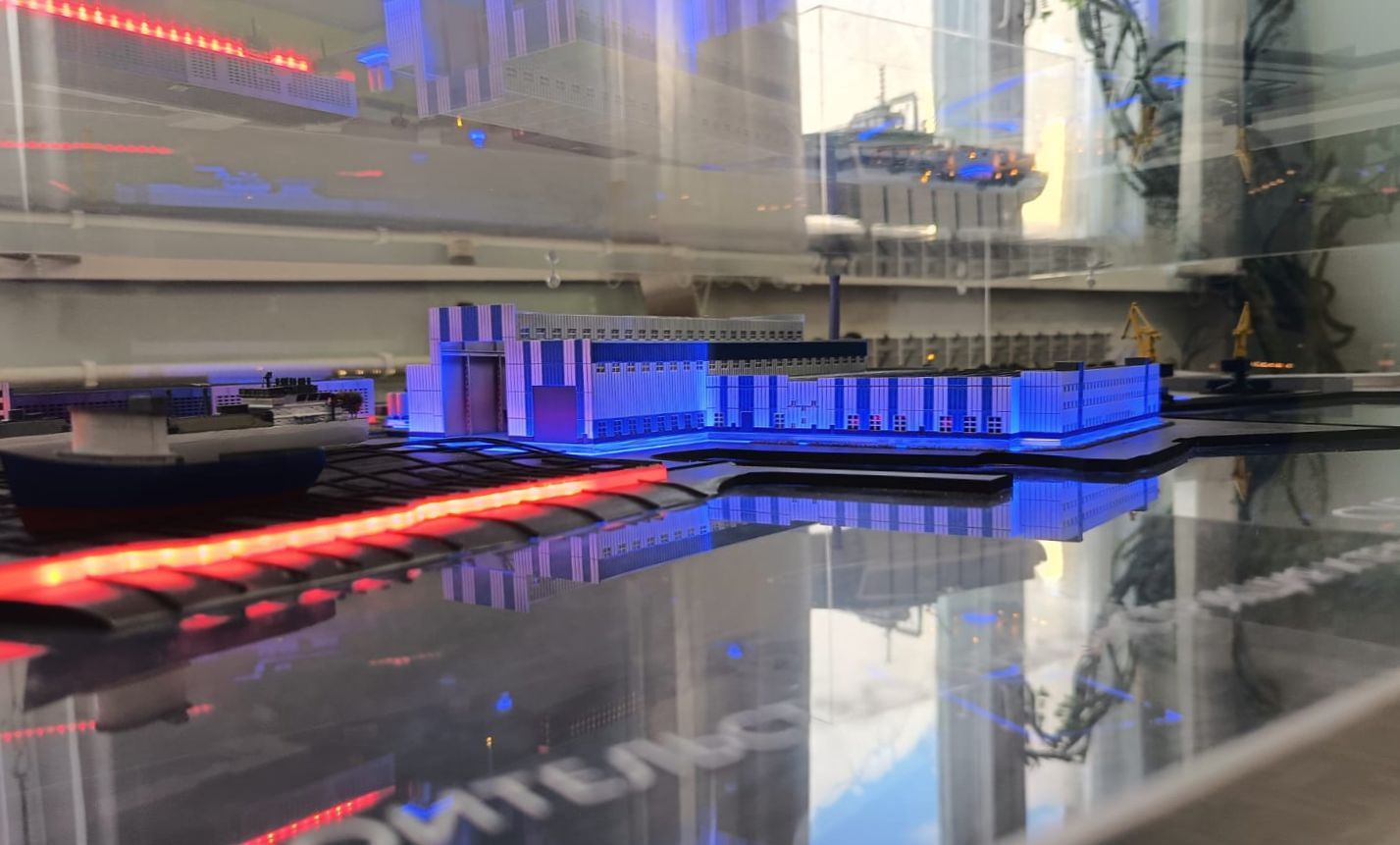

Вы только обязательно напишите, что нет никакого нового предприятия, как нет и старого. Есть единый Онежский судостроительно-судоремонтный завод. И есть его вновь построенные мощности с новым оборудованием и с максимальным использованием цифровых технологий, — начал разговор Владимир Майзус и вдруг предложил выйти из своего кабинета в коридор, где под стеклом расположился макет завода.

Переходим на «цифру»

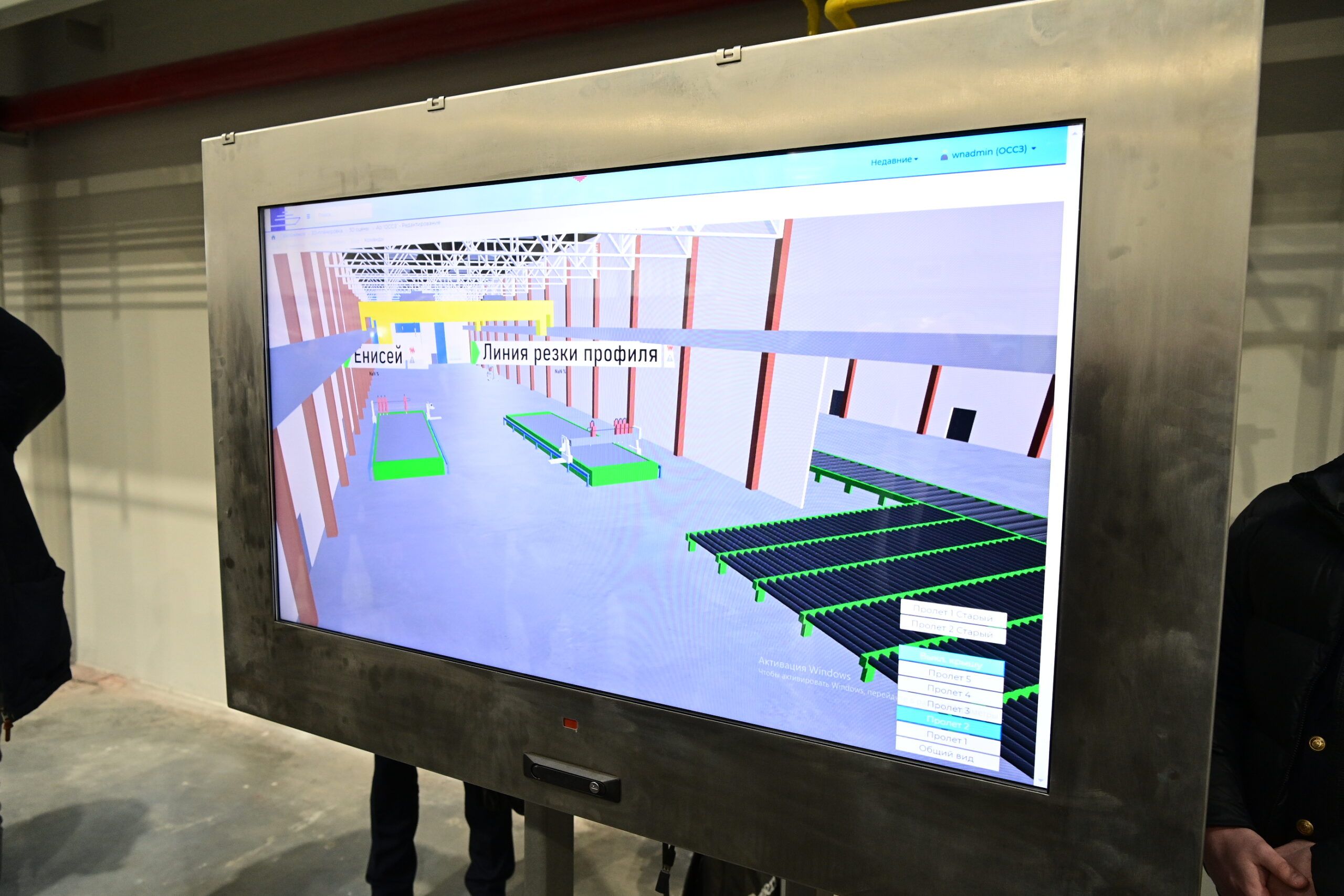

— Вот смотрите, красное – это действующие площади, синее – вновь созданные сооружения. Это единое предприятие, — показывает Владимир Майзус. – У нас идет не строительство, а глубокая модернизация завода. На новых мощностях устанавливается современное оборудование, имеющее возможность работать в общезаводской информационной сети, которая охватывает и конструкторскую документацию, и все технологические процессы как на существующем, так и на новом производстве. В этом и есть новшество, потому и название такое – цифровая верфь. Кстати, чтобы вы не путали, мы строим суда, а не корабли. Корабли у военных, а гражданские – это суда.

По словам директора завода, новый только построенный корпус завода – это пять больших пролетов под одной крышей, у каждого из которых свой функционал. В каждом из них строящееся судно проходит свои этапы. Кстати, производственные корпуса здесь называют красивым словом – элинг.

Вот это новый элинг, он обозначен синим, — показывает на макете Владимир Майзус. – Здесь мы будем строить суда длиной до 80 метров. Это технический флот, рыбопромысловые суда, гражданские суда для внутренних путей и даже ледоколы в зависимости от размера. В существующем элинге, который обозначен красным, могут строиться суда до 140 метров: сухогрузы различного назначения, танкеры, суда для перевозки сжиженных и природных газов.

Вместо жилых домов – цифровая верфь

В одном из комментариев Николай Патрушев назвал завод в Петрозаводске маленьким предприятием в масштабах всего судостроения России. Почему же именно у нас решили апробировать цифровую концепцию судостроения в России?

В российском масштабе мы, действительно, маленькая мастерская по строительству судов гражданского назначения, — улыбается Владимир Майзус. – Нам пока далеко по масштабам до таких гигантов, как Балтийский завод, Адмиралтейские верфи, Севмаш, Красное Сормово, Окская судоверфь. Но с учетом новых мощностей мы потихоньку к ним приближаемся.

По словам директора, заводу очень повезло, что именно он выбран пилотным по внедрению цифровых технологий. И тут свою роль сыграл Николай Патрушев. Но знал завод и другие времена.

— В 2012 году наше предприятие было признано банкротом. Но благодаря работе комиссии по подготовке к 100-летию Карелии и лично Николаю Платоновичу Патрушеву, который ее возглавлял, удалось возродить завод. А ведь здесь планировалось все снести и построить жилые дома, а не суда, — вспоминает директор.

Второй сложный период предприятие пережило в минувшие 2-3 года, когда против России стали вводиться санкции. Проект глубокой модернизации завода создавался с учетом покупки и установки западного оборудования. В итоге в срочном порядке пришлось искать новых поставщиков.

В этой сложной ситуации мы смогли найти решения, в том числе благодаря программе импортозамещения. В итоге было установлено преимущественно российское оборудование, а частично оборудование из дружественных стран, — делится Владимир Майзус. – Но лучше вам все это увидеть самостоятельно. Начните с конструкторского отдела. Так вы сразу поймете, что такое цифровая верфь.

Суда-пазлы

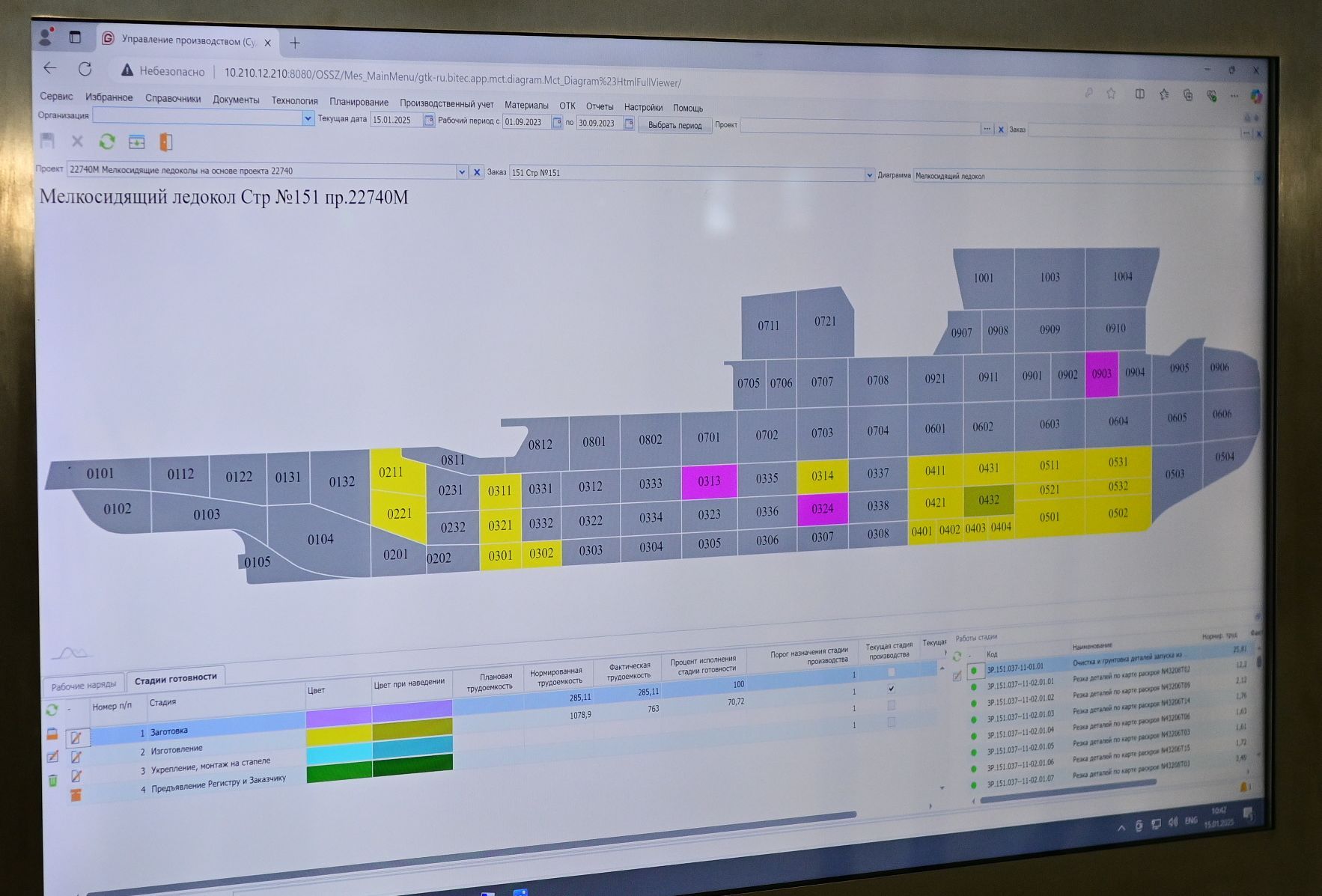

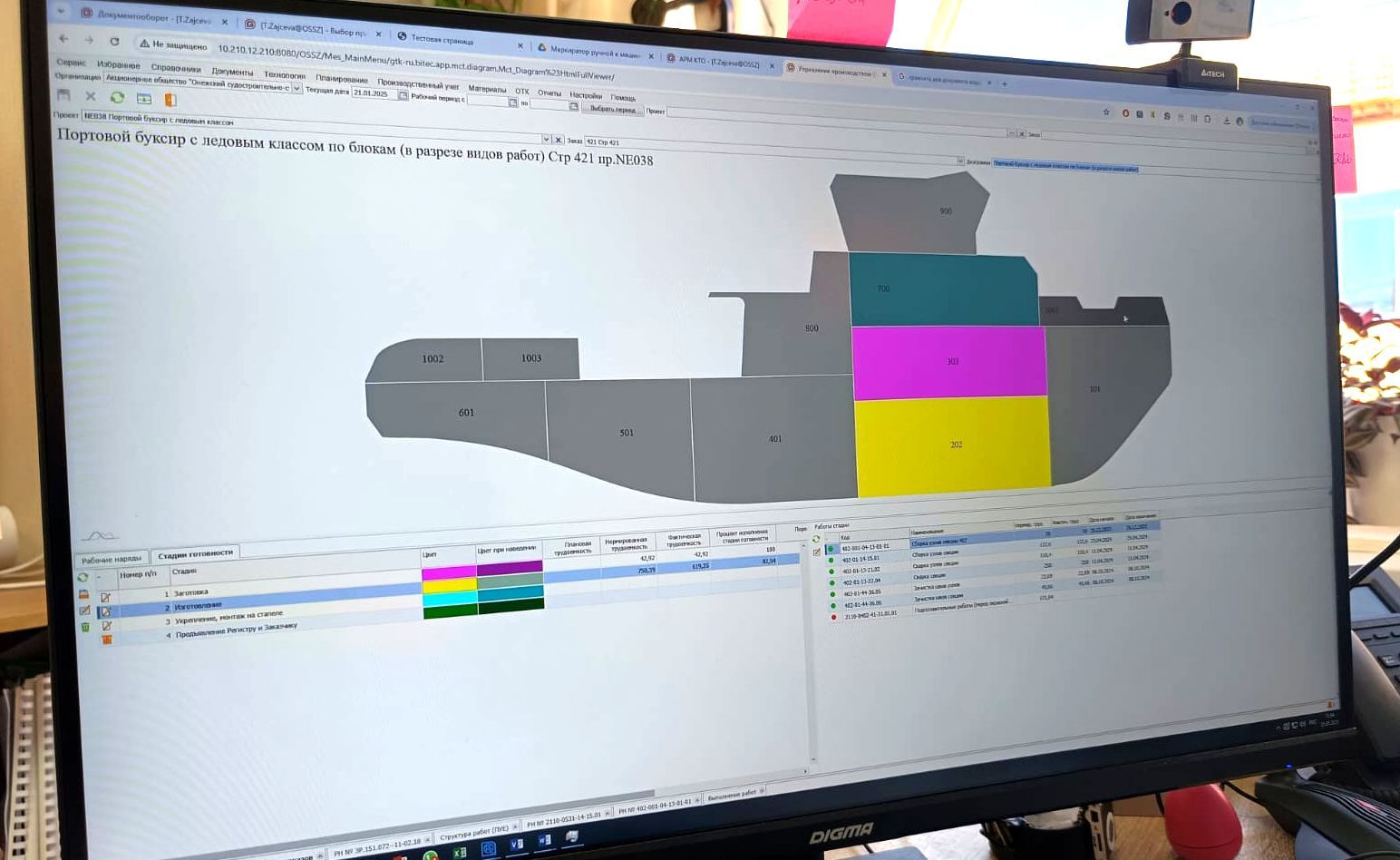

В сопровождении сотрудника пресс-службы завода Ирины Бибиковой заходим в один из кабинетов главного здания. Здесь на мониторах конструкторов можно посмотреть на будущие суда. На картинках они похожи на пазл. Судно разбивают на мелкие детали – это отчет по корпусной готовности. Если это большой ледокол, то деталей много, как в сложном пазле. Если буксир – пазл выглядит как картонный конструктор для маленьких детей. «Пазлы» – это элементы будущего судна и стадии их готовности.

По легенде у нас есть заготовка, цветом обозначены этапы готовности, — рассказывает руководитель проекта Татьяна Зайцева. – Сиреневым – стадия заготовки, желтым – стадия изготовления, голубым – укрепление и монтаж на стапеле, зеленым – сделана работа, можно предъявлять регистру и заказчику. У каждой стадии свой перечень работ.

У всех участников процесса есть возможность открыть отдельно каждый из элементов. На стадии заготовки, например, можно посмотреть карты резки. В новом корпусе на всех участках устанавливают специальные мониторы, где все это можно увидеть. У руководителей на участках всю эту информацию можно посмотреть в планшетах. Минимизация лишних действий, максимум информативности.

— На мониторе на производстве мастер или рабочий может посмотреть каждый элемент, приблизить его, проверить, все ли он правильно делает. Ему не надо идти к конструкторам для этого. Причем это можно сделать на любом этапе. У каждого сотрудника свой доступ без права корректировки проекта. Это тоже часть цифровизации, новые технологии, которых раньше не было, — продолжает Татьяна Зайцева.

Вкалывают роботы, а также человек

Новый элинг, он же блок корпусных цехов (БКЦ), впечатляет не только размахом и площадями. Здесь чисто и, если так можно сказать про завод, уютно. Все трубы коммуникаций обозначены разными цветами – тепло, газ, вода – чтобы не перепутать. Большой корпус состоит из нескольких пролетов, соединенных сквозным коридором.

В первом пролете проходит очистка и покраска металла. Во втором – лазерная резка. Каждый пазл будущего судна, который мы видели на мониторе, состоит из сотен мелких элементов, таких «пазликов». Робот под управлением оператора делает разметку на металлических листах. Потом происходит сама резка. Каждая деталь получает свой номер, адрес. Глядя на любой из сотен элементов, специалист прочитает, на какое судно, и в какое место идет тот или иной лист.

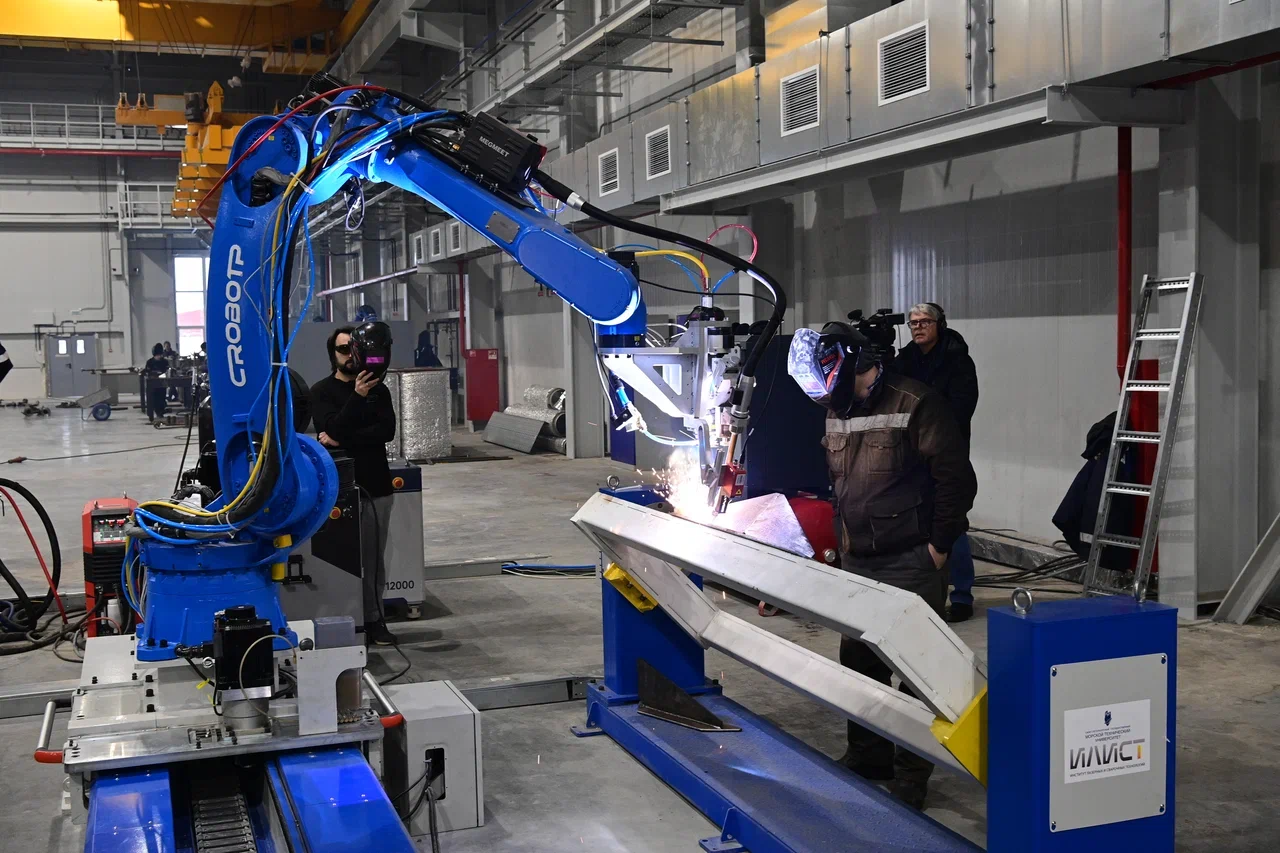

После нарезки все детали идут на лазерно-дуговую сварку в третий пролет. Начинается сборка этого сложнейшего конструктора. Здесь тоже часть работ уже роботизирована.

После вырезки все детали идут на сборку и сварку в третий и четвертый пролеты. Начинается сборка этого сложнейшего конструктора. Часть сварочных процессов при изготовлении секций роботизирована, при этом используется как дуговая сварка, так и гибридная.

В настоящее время идут пуско-наладочные работы стендов сварки, а также отработка технологий.

На сборочном участке уже собирают само судно, появляются его очертания. В новом элинге пока судов нет, а вот в существующем, который мы тоже посетили, собирают будущие буксир и ледокол. Мелкие детали соединяют в средние. Средние – в большие. Большие – в огромные. Пазл постепенно обретает вид судна.

Важная роль у крановщиков, точнее, крановщиц. На кранах работают только женщины. Так что без преувеличения можно сказать, что эти металлические громадины собираются женскими руками.

И снова новый элинг. Самый последний корпус, он же пролет – самый высокий.

Здесь может стоять весь корпус судна. Высота более 30 метров. Не все знают, что над водой ведь находится только треть судна. Под водой – целая империя. Здесь уже идет завершение главных работ по корпусу.

К слову, два элинга — новый и существующий – соединены рельсами. Судно может начать свое «плавание» уже по суше, перемещаясь от элинга к элингу. И только потом его ждет долгожданный спуск на воду. Но и это еще не все.

Мы идем на причал предприятия. Нас обгоняют идущие с обеда сотрудники завода. Они спешат на краболовное судно «Александр Сапожников». 13 декабря его спустили на воду, но работы на нем продолжаются. Рабочие ловко поднимаются на палубу краболова, доводя его до ума.

Шаланды, полные грунта

Возвращается в кабинет Владимира Майзуса.

Ну как, не похоже на ликеро-водочный? – шутит директор. Видно, что он гордится своим предприятием. Судостроение – это не просто работа, это еще и призвание, уверен Майзус.

По его словам, сейчас в работе на предприятии одновременно четыре больших проекта: мелкосидящий ледокол, буксиры высокого ледового класса, нефтемусоросборщик для дальнего Востока. И это помимо краболова, который мы видели. Кроме того, уже на стадии подписания контракт на строительство шаланд для перевозки грунта на дноуглубительных работах. Недавно петрозаводское предприятие выиграло конкурс, объявленный Росморпортом.

Эти шаланды – принципиально новый для страны проект. В России не выпускались подобные грунтовозные шаланды. Это самоходные, инновационные сложные суда для обеспечения дноуглубительных работ, — делится Владимир Майзус.

Новые мощности позволят предприятию одновременно строить до 10 судов. Пока такой загрузки нет, однако на заводе надеются, что это время придет. Правда, надо решить еще один важный вопрос, который даже важнее санкций. Речь о кадрах.

Решают всё!

На начало 2025 года общая численность работников предприятия составляет 491 человек. Открыто около 100 вакансий, в основном рабочих специальностей. Новые мощности предприятия требуют еще больше новых сотрудников. На заводе планируют создать порядка 500 дополнительных рабочих мест.

Для Владимира Майзуса это сейчас очень серьезный вызов. Но ему на помощь пришла республика. Власти Карелии понимают, что на фоне общего кадрового голода заводу самостоятельно вопрос не решить.

Об этом говорил и глава Карелии Артур Парфенчиков:

— Правительство Карелии координирует работу по кадровому обеспечению новой верфи. Онежский судостроительно-судоремонтный завод является основным партнером Петрозаводского автотранспортного техникума в реализации федерального проекта «Профессионалитет». На базе автотранспортного техникума открыта мастерская «Сборка корпусов металлических судов» и созданы три учебно-производственных цеха.

В настоящее время в техникуме обучается более 2500 студентов, среди них свыше 200 студентов по направлению «Судостроение». АО «ОССЗ» заключено более 30 договоров о целевом обучении со студентами техникума. Для подготовки кадров техникуму переданы два учебных судна. В 2024 году техникум выпустил 72 судостроителя. До 2029 года эта цифра достигнет 300.

При поддержке правительства Карелии организовано взаимодействие с Санкт-Петербургским морским техническим университетом, который называют «питерской корабелкой». Сейчас здесь по целевым договорам учится 21 человек.

Также в Петрозаводске планируется создание современного центра подготовки кадров по судостроительным специальностям на базе Государственного университета морского и речного флота имени адмирала С.О. Макарова (бывшее Петрозаводское речное училище).

Кроме того, по инициативе руководства предприятия для безработных жителей республики проводятся курсы обучения по специальностям, востребованным на заводе. Лучшие получат работу на заводе.

Владимир Майзус уверен, что модернизированное предприятие дает прекрасные возможности и для карьерного роста. Директор уверен, что и зарплата сотрудников завода должна расти.

Я считаю, что человек, который создает судно, в тяжелых условиях, он зарабатывает, а не получает свою зарплату. И она должна быть достойной. К чему и стремимся.

Но многое зависит и от самих людей, которые приходят на завод. У предприятия есть прекрасные примеры стремительного карьерного роста. Например, должность главного строителя кораблей (строят суда, а должность называется именно так!) на предприятии занимает молодой и целеустремленный Станислав Хрусталев.

В 2016 году он пришел на завод со средне-специальным образованием. Без отрыва от производства получил высшее профильное образование в Санкт-Петербурге. За четыре года вырос до руководителя подразделения.

Так что будущее Онежского судостроительно-судоремонтного завода в Петрозаводске не только за новыми мощностями и оборудованием. Но, в первую очередь, за людьми, которые и создают это будущее.

Фото автора и ИА «Республика»